将技术与颜色融合以避免设计失败

各种软件包可用于评估产品和预测故障;但是,这些软件包的计算量很大,并且要花费大量时间才能生成解决方案。更快的解决方案意味着不太准确的结果。

为了解决这个问题,宾夕法尼亚州立大学的一个研究人员研究了机器学习和图像着色算法的使用,以减轻计算负荷,保持准确性,减少时间并预测多孔材料的应变场。他们将他们的工作发表在《计算材料科学杂志》上,并在Procedia Engineering中进行了介绍和讨论。

工程设计,技术和专业课程学院工程设计助理教授克里斯·麦科姆(Chris McComb)说:“设计总会有人性化的一面。” “有些可能挽救生命的产品需要增材制造,并且可能使设计受挫。这些模拟和评估需要很长时间,因此对于我们来说,使其变得更快,更轻松地交付安全产品非常重要。”

作者包括Pranav Milind Khanolkar,他是2020年春季工业工程硕士的校友;亚伦·亚伯拉罕(Aaron Abraham),工业工程专业本科生;Saurabh Basu,工业工程学助理教授;和麦康布。

作为其硕士学位的一部分,Khanolkar研究了ABAQUS的使用,ABAQUS是一种广泛用于在增材制造中执行详细模拟的软件。根据研究人员的说法,该软件可能会出现问题,因为其速度和性能水平取决于计算机的硬件处理能力。

为了加快仿真速度,该团队实施了机器学习算法,以减少对计算要求很高的有限元分析(FEA)的专有使用。FEA由ABAQUS解释,可以预测由于材料故障以及产品的动力学,控制和接头行为而产生的裂纹,冲击和碰撞事件。

机器学习算法可用于预测机械性能和材料参数,与传统的有限元分析相比,它速度更快且使用的计算能力更少。

Khanolkar和Abraham使用ABAQUS在数百小时的工作中完成了高质量的FEA,并在模拟的,结构有缺陷的机械零件上完成了数千个数据样本。然后,他们使用这些数据样本来训练机器学习算法,以估计FEA结果并仅在短时间内保持高精度。

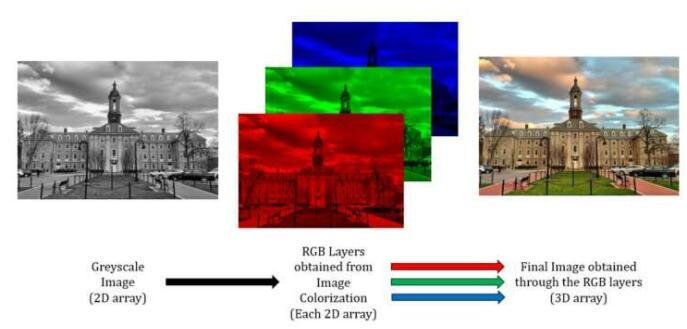

该团队将图像着色算法应用于材料的微结构数据,并重新设计了算法,这些算法通常用于为黑白照片添加颜色。

在原始情况下,算法会拍摄一张黑白照片,并返回红色,绿色和蓝色通道以生成新的彩色版本。在团队的工作中,该算法获取材料微观结构的简单图像并返回代表产品中不同类型潜在故障的通道。

Basu说:“体积缺陷会以多种方式影响组件的性能,因此在组件的设计过程中了解这种影响是关键。” “当不可避免地出现缺陷时,例如在增材制造部件中,这种理解可以帮助决定如何更改设计以使存在的缺陷是可以容忍的。这可以通过运行不同的设计方案并最终更改设计以达到更大的目的来实现。结构上负责任的部分。我们的研究得出的见解是朝着这样一个框架迈出的第一步。”

对于Khanolkar而言,这项工作帮助他深入了解了机器学习技术,为他目前在多伦多大学机械和工业工程领域的博士研究提供了指导。

Khanolkar说:“在设计过程中使用智能技术来帮助人们并赋予他们创造力和同情心很重要。” “这些算法需要大量的计算能力,并且在本文中使用人工智能可以使设计师在不影响生产成本的情况下更具创造力。”

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

【必看的imax高清大片推荐】在众多电影中,IMAX高清大片以其震撼的视觉效果、沉浸式的观影体验和高质量的画面...浏览全文>>

-

【必看的20部经典电影有哪些】在电影的历史长河中,有一些作品因其深刻的主题、精湛的演技和独特的艺术风格而...浏览全文>>

-

【笔记本中1050ti和1060mq差多少】在选购笔记本电脑时,显卡性能是影响游戏体验和图形处理能力的重要因素。NVI...浏览全文>>

-

【笔记本怎么自己重装系统win10】在日常使用中,很多用户会遇到系统运行缓慢、病毒感染或软件冲突等问题,这时...浏览全文>>

-

【笔记本怎么修改开机密码】在日常使用笔记本电脑的过程中,用户可能会因为忘记密码、更换设备或安全需求而需...浏览全文>>

-

【笔记本怎么外接一个显示屏】在日常使用中,很多人会遇到需要将笔记本电脑连接到外接显示屏的情况,比如办公...浏览全文>>

-

【笔记本无法连接wifi】在日常使用笔记本电脑的过程中,遇到“无法连接WiFi”的问题是非常常见的。这可能是由...浏览全文>>

-

【笔记本为什么关机关不掉】很多人在使用笔记本电脑时,可能会遇到一个奇怪的问题:按下电源键后,电脑似乎“...浏览全文>>

-

【班长的职责】作为班级的核心管理者,班长在班级事务中扮演着至关重要的角色。班长不仅需要具备良好的组织协...浏览全文>>

-

【班级霸气的押韵口号有哪些】在班级文化建设中,一句简洁有力、朗朗上口的口号不仅能增强班级凝聚力,还能激...浏览全文>>